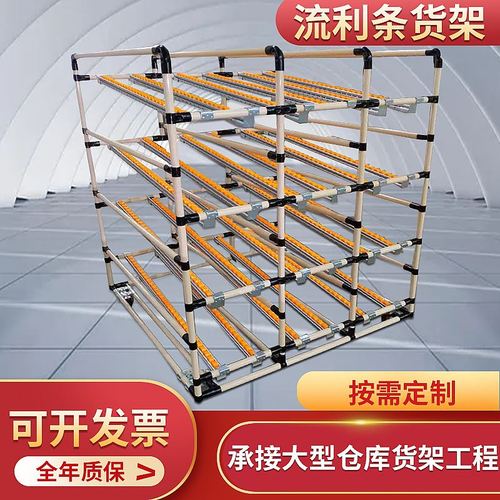

滚轮式货架作为现代商店中常见的陈列工具,不仅能够提高商品的展示效果,还能有效利用空间,提升顾客购物体验。为了保证滚轮式货

近年来,随着集成电路和电子信息技术的飞速发展,各种便携式电子设备(如手机、笔记本电脑等)逐渐得到推广普及,作为其关键部件之一的化学电源也受到越来越多的关注。由于具有比镍氢、镉镍电池更高的工作电压、更大的容量以及无记忆效应等优点,自20世纪90年代产业化以来,锂离子电池应用领域已迅速扩大到各种便携式用电设备、混合动力车和电动车中。 随着科技进步和能源需求的发展,以锂离子电池为动力源的新能源电动汽车成为人们研究和开发的重点,这对锂离子动力电池的比容量、倍率性能、循环稳定性和容量保持率等技术参数提出了更高的要求。为此,研究人员对锂离子动力电池的关键组分(正极材料、负极材料和隔膜)进行了广泛研究,包括研发新型材料,采取高效改性方法及制备方法等。其中,通过高效低成本的静电纺丝技术制备纳米纤维材料,改善锂离子动力电池性能逐渐成为研究的热点之一。 2静电纺丝技术是指聚合物溶液/熔体在高压静电场力作用下发生喷射拉伸,经溶剂挥发固化,得到纤维状材料的一种方法。静电纺丝设备分为单纺型和同轴型两种。其中,单纺型装置主要由注射器、接地收集器和高压电源组成。在电纺过程中,注射器中注有聚合物溶液熔体,在注射器喷嘴与接地收集器之间加有高压。随着电压的增大,注射器喷嘴处首先形成圆锥状的液滴,称作Taylo,r锥。当电压增大到一定值时,聚合物溶液/熔体受到的静电力足以克服溶液熔体的表面张力及黏性阻力,从Taybr锥顶端就会喷出带电射流。如果施加电压不够大,射流会破裂成液滴;而当施加电压足够大时,射流会从Taybr锥顶端稳定喷出。在射流喷向接收器的过程中,溶剂不断挥发,射流受到的静电斥力增大,使射流拉长,而射流运动不稳定,*终以螺旋方式打到接收器上,形成聚合物纤维。同轴型装置与单纺型基本相同,只不过喷嘴是含内管道与外管道的双喷嘴。在高压电场作用下,同轴型电纺装置通常能够制备出具有核壳结构的纤维。 理论上几乎任何可溶的高分子量聚合物都可用于静电纺丝。该技术生产方式简单、成本低且原料来源广泛,制备的纤维比表面积大、孔隙率高、孔径小、长径比大,而且能达到纳米级,这比采用常规方法制得的纤维直径小几个数量级。通过静电纺丝制备的纤维,因具有优异的结构和性能特性,已在服装材料、过滤材料、生物医用材料和隔膜材料等方面得到广泛应用。目前,对静电纺丝的研究主要集中在电纺基本理论构建、工艺参数优化、设备的研制和开发三个方面。影响纤维结构与性能的主要工艺参数包括施加的电压、纺丝流体的流动速率、接收距离及溶液的性质(包括质量分数、黏度和表面张力等)。研究表明,当施加电压、接收距离增大时,收集到的静电纺丝纤维直径下降;而随着纺丝流体推进量和高分子溶液质量分数的增大,纤维直径变大。 3EST在锂离子动力电池中的应用锂离子电池主要由正极、负极、隔膜和电解液构成。其工作原理是电池充电时,Li+从正极化合物中脱出,通过电池内部隔膜,嵌入负极晶格,正极处于贫锂态;放电时则相反,Li+从负极脱出,通过电池内部隔膜,嵌入正极,正极处于富锂态。Li+在电池内部正、负极之间往返嵌入和脱逸,从而在外电路形成电流。 3.1制备锂离子电池正极材料锂离子电池中的正极材料多是含过渡金属的化合物,在锂离子脱嵌过程中,其组成会发生很大变化。为保持嵌锂结构框架稳定,一般要求正极材料具有较高的结构稳定性。目前研究较多的锂离子动力电池正极材料是磷酸盐基、硅酸盐基聚阴离子化合物,这类材料具有开放性的三维框架结构,在锂离子脱嵌过程中能保持良好的结构稳定性。但是聚阴离子正极材料也存在固有的缺陷,即电子电导率及离子扩散速率低。 目前主要通过改性研究,包括碳包覆、金属离子掺杂和纳米化等,或采用高效制备方法,如溶胶-凝胶法和水热法等来改善正极材料的离子/电子电导率,提高其倍率和循环性能。纳米粒子因其小颗粒特性而具有优异的电化学性能,在锂离子动力电池中有着广阔的应用前景。然而采用以上制备方法,很难避免纳米粒子的团聚问题,这样就造成活性物质利用率降低,电池比容量小,倍率性能和循环性能差,达不到锂离子动力电池的性能要求。近几年,许多研究者开始采用静电纺丝法制备纳米纤维正极材料,这种纳米纤维状正极材料不仅能增大活性物质的比表面积,提高利用率,增大电池比容量,还因其多孔和纤维相互连接形成互穿网络等结构特点,能加快离子、电子传导,使电池具有优异的循环性能及倍率性能。 与其他制备方法相比,静电纺丝技术能够制备出更加满足锂离子动力电池电化学性能要求的正极材料。 甲基甲酰胺(DMF)中,再与用溶胶-凝胶法制得的LiFeP04前驱体混合,通过电纺、热处理得到LiFeP04/C复合纳米纤维。将该纤维作为正极材料,通过电化学测试其*大放电容量达到166mAh/g,相当于理论容量的97%.但其倍率性能不太理想,大电流放电下,离子、电子传导速率低,容量衰减大。为增大LiFeP4/C复合纳米纤维的离子、电子传导速率,Toprakci等又向纺丝液中添加石墨烯和碳纳米管(CNT)这类高导电物质,加强LiFeP4颗粒间的连接,加快离子、电子传导。在0.05,0.1,0.2,0.5,1和2C不同倍率下,LiFePO/石墨烯/C复合纳米纤维的平均可逆容量分别为及柠檬酸溶在聚乙烯吡咯烷酮(PVP)中,按照Fe-Mn不同比例添加MnS04-H20,通过电纺和热处理制备出LiFeMn7P04/C复合纳米纤维,其中LiFe0.5M%5P04/C复合纳米纤维表现出优异的倍率性能,在8C倍率下该纤维容量保持率仍有50%.由于Si-0作用力比P-0作用力强,硅酸盐基聚阴离子化合物应具有更稳定的结构,但其同样存在离子、电子导电率低的问题。静电纺丝法的应用使这一问题得到改善。Zhang等通过溶胶-凝胶制得Li2MnSi04前驱体,以PAN作碳源,将两者溶在DMF溶剂中,通过电纺、热处理得到Li2MnSi04/C复合纳米纤维。电化学测试结果表明,该纤维*高充放电容量为218和185mAh/g,经20次循环后,容量保持率仍有54%.Zhang等结合静电纺丝及Cr离子掺杂,制备出Li2Mn,xCrxSi04/C复合纳米纤维。Cr离子掺杂增大了晶胞体积,创造了晶格缺陷,使晶体结构在Li+脱嵌过程中更加稳定。该复合纳米纤维*高放电容量达到314mAh/g,且具化学进展,2014,26(1):41~47有稳定的循环性能。同样,通过Fe离子掺杂得到的LizMn.。 8Fe0.2Si04/C复合纳米纤维也表现出极好的电化学性能。 3.2制备锂离子电池负极材料锂离子电池负极材料分为碳基和非碳基两大类。其中,碳基负极材料主要包括石墨类材料(人工石墨、天然石墨及石墨化碳)和无定形碳材料(软碳和硬碳),非碳基负极材料主要包括硅基材料、锡基材料、钛基材料及合金类材料。目前,商业锂离子电池采用的负极材料主要是石墨。石墨具有稳定的层状结构,进行Li+脱嵌时结构稳定性好,但石墨的理论比容量只有372mAh/g,容量非常有限。与石墨相比,Si、过渡金属氧化物、过渡金属等材料理极材料种类的可选择性比正极材料大,而且各类负极材料的改性与制备方法也不同,但*终目的都是提高活性物质的结构稳定性。就目前*常见的C与Si等材料复合改性上,同其他制备方法得到的纳米颗粒容易团聚的缺点相比,电纺纳米纤维一方面能使Si等活性物质充分发挥它们较大的储锂容量,另一方面C纤维的结构稳定性好,能有效缓冲充放电过程中活性物质的体积变化,提高锂离子电池负极材料的容量保持率、循环性能及倍率性能,从而有望达到锂离子动力电池的性能要求。 Si的理论比容量高达3572mAh/g,是所有储锂材料中*高的,但其循环性差。制备结构稳定性好、电导率高的Si/C复合物能有效改善Si的循环性能。i等在PAN溶液中添加不同量的纳米Si颗粒,通过静电纺丝法制备出Si含量分别为复合纳米纤维,再经过280丈固化和700丈碳化后形成一系列C/Si复合纳米纤维。电化学测试结果表明,Si含量为15wt%的C/Si复合纳米纤维,经50次循环后仍具有较高的充电容量(452mAh/g),仍大于碳材料的理论比容量(372mAh/g)。随着Si含量的增加,C/Si复合纤维初次充放电容量不断增大,但经过多次循环后,Si颗粒更易发生团聚,纳米碳纤维对Si颗粒体积变化的缓冲作用越来越小。在Li+频繁的脱嵌过程中,Si颗粒会粉化,造成纤维的循环容量不断衰减。为避免Si颗粒团聚及粉化,i等又在PAN/PLLA(聚乳酸)共混溶液中加入纳米Si颗粒,通过静电纺丝法制备PAN/PLLA/Si复合纳米纤维,经过280丈固化和700丈碳化后形成微孔C/Si复合纳米纤维。电纺溶液中加入PLLA电解质,可增大溶液导电性,使电纺纤维直径变细,提高孔隙率。高孔隙率能有效缓解Li+脱嵌过程中Si颗粒的体积变化,使C/Si复合纳米纤维循环容量增大。该复合纤维初次放电容量达1 550mAh/g,经40次循环后,放电容量仍有726mAh/g.通过同轴电纺得到的具有核壳结构的复合纳米纤维,也能有效提高Si颗粒的循环性能。Hwang等将溶有纳米Si颗粒的聚甲基丙烯酸甲酯(PMMA)溶液注入核管道,将PAN注入壳管道,通过同轴电纺、热处理制备出具有核壳结构的Si/C复合纳米纤维。碳纤维作为外壳将Si颗粒包裹起来,使C纤维与Si颗粒接触更加紧密,能有效防止Li+脱嵌过程中Si颗粒发生粉化。该纤维在C/10倍率下平均可逆容量达1384mAh/g,12C倍率下的平均可逆容量仍有721mAh/g,在3C倍率下,经300次循环后,平均可逆容量仅有1%的衰减。 同Si?样,过渡金属氧化物也具有理论比容量大但循环性能差的特点。将纳米尺寸的过渡金属氧化物颗粒掺入碳纳米纤维中能有效解决其循环性差等问题。Bonino等将SnS04溶于PAN溶液中,通过静电纺丝法制备PAN/SnS4复合纳米纤维,之后经280丈固化,再在SnS4溶液中浸泡,*后经600丈碳化后形成C/Sn2复合纳米纤维。拉曼分析研究表明,纳米纤维的无定形区域增大。而且,其外表面还载有纳米Sn2颗粒。通过表面锂与Sn的合金化作用,其电导率、可逆容量较未浸泡的纳米纤维有所提高。首次放电容量达751 mAh/g,经40次循环后,可逆容量仍有442mAh/g,大于碳材料的理论比容量(372 mAh/g)。Zhang等通过静电纺丝法制备了Ti2/G(石墨)复合纳米纤维,该复合纤维表现出了超高的耐久性及容量保持率。300次循环后,其容量保持率仍有84%.i等在PAN溶液中添加FeCV6H2,通过静电纺丝法制备出a-FOs/C复合纳米纤维。75次循环后,该纤维可逆容量仍有488 mAh/g,大于碳材料的理论比容定性非常高,有“零应变材料,‘之称。Guo等将Ti(0C4H9)4和CH3CH2COOU溶在PVP中,电纺制备出Li4Ti512/C复合纳米纤维。与商业Li4Ti512颗粒相比,Li4Ti512/C复合纳米纤维具有更高的可逆容量及优异的倍率性能。 3.3制备锂离子电池隔膜在液态电解质锂离子电池中,隔膜位于正极和负极之间,避免正负极发生物理接触及防止电子从电池内部通过,同时保证锂离子能自由通过。隔膜的性能对锂电池的电化学性能及安全性有直接影响。一般要求锂离子电池隔膜具有较高的孔隙率、吸液率,一定的机械强度,以及较好的热稳定性和较高的离子电导率。目前,锂离子电池隔膜常采用一些具有优异性能的聚合物,包括聚偏氟乙烯(PVDF)、聚偏氟乙烯-六氟丙烯(P(VDF-HFP))、聚甲基丙烯酸甲酯(PMMA)、聚丙烯腈(PAN)、聚氧化乙烯(PE0)等,近期还出现了聚对苯二甲酸乙二酯(PET)、杂萘联苯聚芳醚砜酮(PPESK)等新型聚合物的研究。 盛晓颖等综述了PVDF类隔膜的制备方法,该文提到的制备技术大都存在工艺复杂以及所得隔膜孔径分布不均匀等缺点。而静电纺丝法制备的纳米纤维膜孔隙率高、孔径小且分布均匀、孔与孔之间能相互连通形成开孔,这种开孔结构使膜的吸液率、离子电导率得到很大提高,更加适合锂离子动力电池使用。Hwang等将PVDF粉末溶在二甲基乙酰胺(DMAC)和丙酮混合液中,通过电纺制备得到PVDF纳米纤维膜。该纳米纤维膜具有48%的孔隙率,吸液率达142wt%,抗张强度为14.8 MPa/(:m2,热稳定温度比商业聚乙烯(PE)隔膜高。只出)等利用静电纺丝法制备出PET纳米纤维膜,该膜孔隙率达到89%,吸液率达500 wt%,室温下离子电导率为2.27x10-3S/(:m,耐热温度高达255丈,热稳定性优异。Qi等通过静电纺丝法制备出PPESK纳米纤维膜,该膜具有高孔隙率、高吸液率和极好的耐热性,室温下离子电导率达3.79x10-3S/(:m.隔膜的热稳定性是影响锂离子动力电池性能的重要因素之一,除了采用高热稳定性的聚合物材料,通过对合成的纳米纤维膜进行无机纳米粒子改性,也可以进一步改善隔膜热稳定性能。陶瓷氧化物纳米颗粒(如Si2等)具有良好的耐热性,与聚合物复合,能降低聚合物的结晶度,提高纤维膜的离子传导率,增加纤维膜的机械强度,增强电解质与电极接触界面的稳定性。Kim等向PVDF溶液中添加Si02纳米颗粒,电纺制备出PVDF/Si02复合纳米纤维膜。由于Si2的加入使PVDF结晶度降低,复合纳米纤维膜具有更多的非晶区,这样使得离子传导率提高,与纯PVDF纳米纤维膜相比,Si02的加入使纤维膜室温下的离子传导率从1.7x10-3S/cm增加到4.加亲水性气相Si02(表面带有Si-OH硅烷醇基),通过电纺得到PAN/Si02复合纳米纤维膜。研究发现,纤维直径随着Si02含量的增加而减小,其中12wt%Si02/PAN纳米纤维膜的性能*好。eong等将PET无纺布隔膜浸泡在Si02与P(VDF-HFP)混合溶液中,利用P(VDF-HFP)粘结剂的作用,在PET纤维表面成功担载了Si02纳米颗粒,通过热处理得到PET/Si02复合纳米纤维膜。该纤维膜的孔隙率、离子电导率都高于商业PE隔膜,而且能耐150丈左右的高温,热稳定性好。Zaccaria等研究了无机纳米颗粒Si02、Sn02对PE0、P(VDF-CTFE)(聚偏氟乙烯-三氟氯乙烯)纤维膜机械性能的影响,发现PE0/Si02、PE0/Sn02复合纳米纤维膜的机械性能较纯PE0膜得到显著提高;相反,P(VDF-CTFE)膜的机械性能随着Si02、Sn02添加量的增加而变差。究其原因,主要是Si02、Sn02与,(¥0尸-口尸瓦)之间相互作用力较弱导致的。Liang等通过电纺制备出PAN/LLT0(钛酸镧锂氧化物)复合纳米纤维膜,由于LLT0的导离子性(室温下离子传导率达10?3S/cm),使纤维膜的离子传导率得到提高。 除了陶瓷氧化物颗粒,具有特殊结构、性能的纤维素、黏土等物质也被引入到聚合物隔膜的研究中。Lalia等利用纳米晶体纤维素(NCC)(具有高抗张强度、高弹性模量及特殊的形貌)来改善P(VDF-HFP)纳米纤维的机械性能,研究结果表明,2wt%NCC-P(VDF-HFP)复合纳米纤维抗张强度提升了75%.无机黏土具有层状结构,与聚合物复合时,能使聚合物链插入层间,降低聚合物结晶度,并能改善纳米纤维膜的机械性能、热性能及电化学性能。Shubha等将经过表面改性的蒙脱石黏土添加到P(VDF-HFP)电纺溶液中。经电纺制备出P(VDF-HFP)-Clay复合纳米纤维膜,该膜能耐150丈左右的高温,其中含1%黏土的复合纳米纤维膜离子电导率*高,达到5.5x10?3S/cm.此外,通过利用不同聚合物性能上的互补,电纺制备出具有综合性能的纳米纤维复合膜也是一大研究热点。PVDF、P(VDF-HFP)介电常数高、电化学性能稳定、与电解液亲合性好,是锂电隔膜常用的聚合物,但其结晶度高,离子传导率低,机械性能、热稳定性差等缺点限制了它们的应用。通过与机械性能、热稳定性等性能较好的聚合物复合,能够使PVDF、P(VDF-HFP)纳米纤维膜的性能得到很大改善。Zhong等将PVDF与聚氯乙烯(PVC)共混,通过静电纺丝制备出PVDF/PVC复合纳米纤维膜。结晶度研究表明PVC的加入降低了PVDF的结晶度,而且由于PVC的导电性使PVDF/PVC共混液电导率提高,复合纤维直径减小,复合膜孔隙率提高。 室温下,PVDF/PVC复合膜的离子电导率达到2. 10-3S/cm.Gopalan等将PAN、PVDF溶于DMF和丙酮混合液中,通过电纺制备出PVDF/PAN复合纳米纤维膜。其中,PAN占25wt%的PAN/PVDF复合膜孔隙率*高(84.5%),离子电导率高10-3S/cm.由于PAN的加入,使纤维膜与电极接触更稳定,复合膜电化学稳定窗口高达5.1VXiao等以PMMA膜为基体,通过静电纺丝,在PMMA膜两侧覆盖上PVDF纤维膜,形成PVDF/PMMA/PVDF三明治结构膜。通过分析其应力-应变曲线表明,该复合膜的机械性能较纯PVDF及PMMA膜都有很大提升。Raghavan等通过逐层静电纺丝制备了PAN/P(VDF-HFP)/PAN、P(VDF-HFP)/PAN/P(VDF-HFP)复合膜,通过共混电纺制备了P(VDF-HFP)/PAN复合膜。研究表明,共混电纺膜的电导率高于逐层电纺膜,主要原因是逐层电纺膜内部孔之间没有相互连通,导致其离子电导率不高。Ding等对电纺制备的P(VDF-HFP)/PMMA复合纳米纤维膜的保液性进行了研究。由于PMMA分子链与P(VDF-HFP)分子链间的相互作用,复合纳米纤维膜结晶度降低,非晶区增大,吸液率、保液率都得到提高。Wu等将热塑性聚氨酯(TPU)与PVDF溶于DMAC/丙酮混合液中,并采用原位生成的方法添加Ti02纳米颗粒,通过电纺制备出TPU-PVDF/Ti02复合纳米纤维膜。该膜的离子传导率达到4.8x10-3S/cm,机械性能好(抗张强度高达8.7±0.3MPa),电化学稳定窗口达到5.4V,表现出极好的电化学性能。 电纺设备的改进对隔膜性能的提高也有很大帮助。Alcoutlabi等以Celgard法制备的微孔聚丙烯(PP)隔膜为基体,采用无针头式静电纺丝装置,分别电纺制备出PVDF/PP、P(VDF-CTFE)/PP复合纳米纤维膜。与针头式电纺装置制备的纤维膜相比,该纤维膜直径较小,孔隙率较高,与基体PP膜粘结更紧密,而且复合膜与电极接触力增大,其中通过无针头式电纺设备制备的P(VDF-CTFE)/PP复合膜与电极粘结力*大。 4展望静电纺丝法制备的纳米纤维,因其直径小、比表面积大、孔隙率高等特点,在锂离子电池正极、负极和隔膜中取得了不错的应用效果。但目前还存在着电纺纤维之间的粘结力不够大、纤维膜的机械性能及热稳定性能还不够理想等问题,阻碍了电纺技术在锂离子动力电池中的应用。为解决上述问题,需要对聚合物的性质及相互作用加以研究,如可考虑选用高性能聚合物进行共混电纺,提高复合纤维膜的性能;除了采用的原位生成法以外,还可寻找其他更高效的复合方法解决无机纳米颗粒在电纺纤维表面分散不均匀的难点问题;此外,还需要不断研发和利用新材料。如Zhu等将PVDF电纺膜与聚丙烯酸草酸硼酸锂(LiPAAOB)单离子电导膜复合,改善了PVDF电纺膜的机械性能并提高了电池的安全性能。相信随着电纺技术的不断完善和电纺设备的不断改进,静电纺丝技术将成为锂离子动力电池的一种先进的制备手段,从而加速实现锂离子动力电池的产业化发展。

-

-

随着物流行业的快速发展,线棒式货架作为一种常见的仓储设备,被广泛应用于各类仓库中。由于长期使用和不当维护,线棒式货架可能

-

随着物流行业的快速发展,立体自动仓库作为一种、智能的物流解决方案,正逐渐成为现代物流的主流选择。立体自动仓库由一系列的技

-

有轨堆垛机作为现代物流仓储行业中的重要设备,承担着货物的垂直运输任务。为了确保有轨堆垛机的正常运行和延长设备的使用寿命,

-

货架,作为商场、超市等零售场所的重要设施,承载着商品陈列、展示和销售的重要任务。很少有人真正了解货架背后的工作原理,以及

-

随着现代工业的发展,金属隔离网片作为一种重要的工业材料,被广泛应用于各个领域。金属隔离网片具有耐腐蚀、耐高温、强度高等特

-

随着科技的不断发展,自动化技术在各个领域得到了广泛应用,其中自动货柜作为零售行业的一项重要创新,正逐渐改变着人们的购物方

-

金属隔离网片是一种常见的工业材料,广泛应用于建筑、交通、冶金等领域。本文将介绍金属隔离网片的构成成分以及其在不同领域的应

-

随着商业发展的不断壮大,各类商店和仓库对于货架的需求也越来越大。线棒式货架作为一种常见的货架类型,其安装方式对于货架的稳

-

随着物流行业的快速发展,入出库输送机作为自动化物流设备的重要组成部分,其安装方式和优化措施对于提高物流效率和降低成本起着

-

随着物流行业的快速发展,高架叉车成为现代仓库管理中不可或缺的设备。高架叉车的运用不仅提高了仓库的货物存储密度,还大幅度提

-

金属隔离网片作为一种重要的工业材料,广泛应用于各个领域。本文将介绍金属隔离网片的常见型号及其应用领域,以帮助读者更好地了

-

随着商业环境的不断发展,滑动式货架作为一种新型的货架安装方式,逐渐受到了商家的青睐。相比传统的固定式货架,滑动式货架具有

-

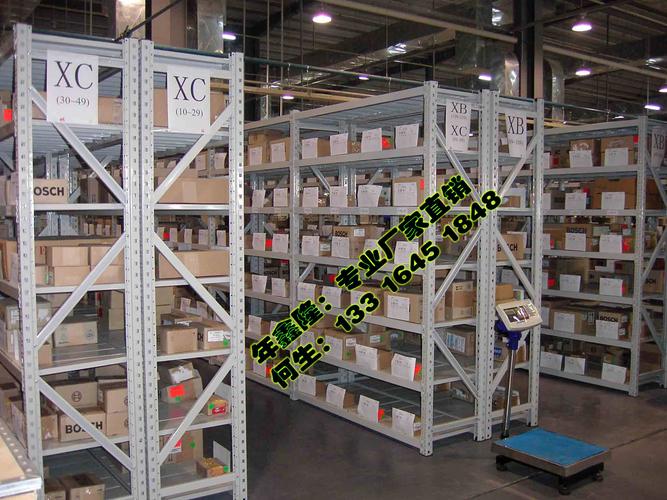

在现代物流行业中,仓储货架是不可或缺的重要设备。它们不仅能够提高仓库的存储效率,还能有效地利用仓库空间。由于市场上存在各

-

入出库输送机是现代物流系统中不可或缺的重要设备,它能够地将货物从仓库中运送到目标地点,提高物流效率。长期以来,许多企业在

-

悬臂货架是现代仓储系统中常见的一种货架类型,广泛应用于各行各业的仓库和物流中心。为了确保悬臂货架的正常运行和货物的安全存

-

随着现代物流业的快速发展,高层仓库的建设和运营成为了一个重要的环节。而在高层仓库中,拣选作为一个关键的环节,对于仓库的效

-

中量型A货架是一种常见的货物存储设备,广泛应用于仓库、超市、工厂等场所。正确的安装方式不仅能够提高货架的使用寿命和稳定性

-

滑动式货架是一种现代化的货架系统,通过滑动机制使得货物的存取更加便捷。与其带来的便利相伴随的是一些挑战。本文将探讨滑动式

-

箱盒单元式型号是一种常见的包装形式,广泛应用于各个行业。它以其结构简单、方便使用、易于堆放等特点,成为许多企业和个人选择

手机版

手机版