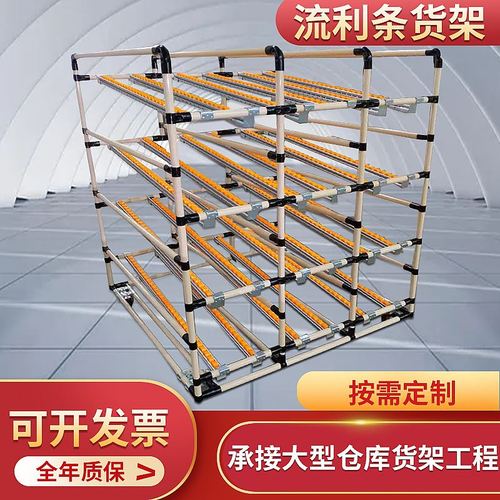

滚轮式货架作为现代商店中常见的陈列工具,不仅能够提高商品的展示效果,还能有效利用空间,提升顾客购物体验。为了保证滚轮式货

网络出版时间:2014-01-03鼓形误差对高压辊磨机组合辊承载扭矩影响分析曾义聪1,徐海良u,李峰1,吴波1(1.中南大学机电工程学院,长沙410083;2.中南大学高性能复杂制造国家重点。 高压辊磨机工作原理图以GM1400X800高压辊磨机的组合辊为研究对象,高压辊磨机的主要技术参数指标:安全联轴器扭矩11200N.m,对应组合辊的*大外载扭矩789KN.m;高压辊磨机组合辊主要由辊套、辊轴、合金柱钉及辊面护板等组成,其三维模型如所示,辊套和辊轴的结构参数见表1,材料性能参数见表2. 1.辊套2.辊轴圆锥过盈配合组合辊三维模型Fig.2Three-dimensionalmodelof表1辊套与辊轴的结构参数(圆锥小端)零件名称外径内径结合长度结合面锥度辊套辊轴表2辊套与辊轴材料的主要性能参数零件名称材料名称弹性模量E(GPa)泊松比屈服强度G(MPa)辊套34CrMoNi2060.30930辊轴452100.30450 2组合辊圆锥过盈联接承载扭矩的关键结构参数bookmark3对圆柱过盈联接的可靠性和扭矩承载方面己进行了广泛而深入的研究,而对圆锥过盈联接的研究相对甚少。在己有的研究基础上,通过建立圆锥过盈联接的几何模型,得到锥面过盈联接承载扭矩的关键结构参数,为组合辊承载扭矩的影响分析提供理论基础。 建立圆锥过盈联接组合辊的几何模型,如所示,图(a)可视为图(b)沿轴中心线‘剖开的半轴截面,而图(b)为图(a)在轴向z处的横截面,OO-表示辊套,OO-a6c表示辊轴。由于圆锥过盈联接组合辊为典型的轴对称结构,所以建立图中所示的柱坐标系,各几何参数的计算式如心=表示辊轴,为2时表示辊套;?.,Ci?为待定系数,应根据辊轴、辊套的边界条件确定。 式(2)的边界条件为:辊轴、辊套结合面接触处径向应力值相等,即:将式(2)中应力分量式代入上面三个条件中可得并考虑到辊轴、辊套结合面接触处的径向位移满足:由式(7)可知,组合辊的扭矩承载能力与过盈量、结合面长度、结合面半径、组合辊外径、辊轴内径以及结合面锥度等关键结构参数密切相关。 根据式(2)中的径向位移计算式,上式可改写为:个系数的值如式(5):根据高压辊磨机的工作原理可知,组合辊的圆锥过盈联接主要用以承载传递扭矩,设安全联轴器所承载*大转矩为Mmax,则应保证在此转矩下辊轴与辊套结合面上相对应的接触对不产生周向滑移,即组合辊的承载扭矩大于安全联轴器扭矩,将式(3)、(4)和(5)代入式(6)可得:3鼓形误差对组合辊承载扭矩影响的理论分析圆锥过盈联接组合辊是利用辊轴与辊套的过盈配合在结合面上产生阻碍两者间相互滑动的正压力,使得辊套与辊轴相互抱紧,借助摩擦力矩实现传递扭矩的目的。鼓形误差是指组合辊辊轴或辊套的结合面相对于理论轮廓凸起量,定义如下:包容被测轮廓的两同心轴圆锥面的*小距离,辊轴鼓形误差的定义如所示。 根据可知,组合辊辊轴和辊套的鼓形误差由包容圆锥组合辊轮廓的两圆锥的大小端圆半径q、r2、q、和圆锥轴线距离/确定。根据上述定义,可建立圆锥组合辊鼓形误差的数学模型:由组合辊的工作原理知,由式(6)可得辊轴与辊套间的*小正压力为:扭矩;i为配合面长度;/为配合面摩擦系数,尺为结合面半径。 根据弹性力学有关厚壁圆筒的计算理论,径向压力为p时的过盈连接传递载荷所需的*小过盈量应为面间正压力与辊轴与辊套的过盈量有关,而实际的过盈量除了与配合处尺寸有关外,还与结合面的形状误差有较大关系。由此可推得,结合面间的接触正压力是影响摩擦系数准确程度的主要因素。 根据拉美公式(Lame),辊轴与辊套间的接触正压力表示为:所以配合面的承载扭矩r为:其中Amin为过盈连接*小过盈量,E1、E2为分别为辊芯与辊套材料的弹性模量,q为辊芯的刚性由式(14)可知,结合面间的正压力的误差取决于过盈量的误差和结合面间的尺寸精度,通常情况下,结合面间的尺寸精度保证其误差很小,故而对结合面间正压力的影响可忽略不计,因此结合面间的正压力绝对误差为:系数,5=4-;c2为辊套的刚性系数,=;/V为分别为辊芯与辊套材料C?常数,C士〔亵々)的泊松比。R、R1和R2分别为配合面处半径、辊芯内径和辊套外径。 由式(11)可知,组合辊正常工作所需的摩擦系数值为:由上式可知,辊轴与辊套结合面间摩擦系数的计算准确值取决于Pmm、T本身的计算精度。由于组合辊结构尺寸误差可以控制到很小,而且可通过测量手段加以控制,因此忽略不计。由多元函数的全微分理论可知,当Pmm、T的测量精度在同一等级时,结合面间的摩擦系数可按误差绝对值得大小来评定。 ?结合面间正压力的误差绝对值;A/?结合面间摩擦系数误差的绝对值。 因此影响组合辊辊轴辊套间结合面摩擦系数的因素有AT、APmm误差项,其中AT可根据高压辊磨机工作时的载荷情况及测量仪器确定,但对于圆锥过盈联接的组合辊辊轴与辊套结合面正压力准确值很难测量,通常采用计算方法获得。又因为结合组合辊辊轴与辊套的形状误差引起了过盈量在配合表面纵向和横向的变化,从而造成结合面间的正压力在整个结合表面的误差不等,导致了结合面间摩擦系数的变化。因此鼓形误差的存在改变了结合面间的摩擦系数,也改变辊轴和辊套间的应力分布状况,从而影响了组合辊辊轴与辊套间的扭矩承载能力。 4鼓形误差对组合辊扭矩承载能力的影响分析在分析鼓形误差对组合辊扭矩承载能力的影响之前,需确定过盈量A参数值范围,选取适当的过盈量。由高压辊磨机组合辊的工作原理和式(7)可知,组合辊辊芯与辊套过盈装配所需的过盈量,应满足的基本要求是能够传递挤压扭矩载荷。为了保证过盈连接传递扭矩的可靠性,就要求配合面处有较大的径向压力,而较大的径向压力要求过盈量尽可能的取大些。但过大的过盈量可能在配合处产生超过强度条件所允许的应力,所以在满足基本要求的前提下,过盈量应尽可能的取小些。给出了GM1400X800高压辊磨机组合辊结合面半径R为350mm,摩擦系数为0.12时,组合辊的承载扭矩随过盈量增加的变化规律由可知,过盈量对组合辊结合面径向应力分布和承载扭矩影响较大,单边过盈量小于0.60mm时,组合辊*大承载扭矩随过盈量加成线性大;单边过盈量大于0.60mm后,组合辊*大承载扭矩随过盈量加而大的趋势逐渐减小,单边过盈量等于0.68时,*大承载扭矩达到*大值6129KN.m,此后,组合辊承载扭矩随过盈量的加而减小,且减小趋势逐渐大;综合分析,单边过盈量的取值范围为0.30-0.55mm之间,所以后续的影响分析中,过盈量a?般取0.45mm.以GM1400X800高压辊磨机组合辊结构参数为参照,假设组合辊辊套内孔面无形位误差,而辊轴外表面在配合处的中心存在=0.07mm的鼓形误差,如所示,对该情况进行仿真计算。为辊轴外表面存在鼓形形状误差的条件下,组合辊过盈配合中辊套内表面径向应力分布曲线图。图中曲线a为理想状况下无形位公差的应力分布;曲线b为过盈量八=0.45时,存在=0.07瓜瓜鼓形误差的应力分布情况;曲线c为过盈量a=0.40时,存在由上图可得出,存在鼓形误差时,组合辊辊套内表面的径向接触应力发生了改变。曲线c与曲线a相比,在配合段中心处,径向应力大,两端的应力集中应力减小,改善了应力集中现象,使得接触应力在整个配合段分布趋于均匀。由此可得出结当过盈量a=0.45时,鼓形误差分别取盈配合中辊套内表面径向应力分布曲线图如所不同过盈量时鼓形误差对组合辊辊套内表面径向应力的影响轴命此离mm同一过盈量时鼓形误差对组合辊辊套内表面径向应力影响示。 铀向处离(mm)由可知,鼓形误差越大,组合辊出现鼓形误差配合处的径向应力越大,两端的应力集中应力越小。GM1400X800高压辊磨机组合辊的鼓形误差=0.07mm时,结合面间的*大径向应力出现在配合段的中点(鼓形误差*大值处),Pmax=308MPa,径向应力平均值P=266MPa;鼓形误差=0.03mm时,结合面间的*大径向应力出现在圆锥小端端点处,Pmax=312MPa,径向平均应力值P=255MPa;鼓形误差=0.01mm时,结合面间的*大径向应力出现在圆锥小端端点处,Pmax=324MPa,径向平均应力值P=249MPa;无鼓形误差的理想状况,结合面间的*大径向应力出现在圆锥小端端点处,Pmax=329MPa,此时径向平均应力值P=242MPa.综上可得出,适当的鼓形误差不仅能减小出现在结合面两端的应力集中,使得结合面径向应力分布更均匀,径向平均应力值得到提高。 组合辊承载扭矩的影响如所示。 鼓形误差/nun鼓形误差对组合辊承载扭矩的影响Fig.8Influenceofdrum-shapederror由可知,组合辊配合段中点存在的鼓形误差大于0.02mm时,*大承载扭矩明显大,=0.07时,达到*大值,此后,随着鼓形误差的大,其承载扭矩逐渐减小。 综上分析可知,为了减小组合辊结合面两端应力集中,GM1400X800高压辊磨机组合辊的鼓形误差的*佳范围,应控制在0.03-0.07mm区间内。 5结论建立组合辊圆锥过盈联接的几何模型,以GM1400400高压辊磨机组合辊为研究对象,得到组合辊承载扭矩的关键结构参数,在确定过盈量参数范围(0.30-0.55mm),选取适当的过盈量(八=0.45)基础上,分析了组合辊接触表面鼓形误差对组合辊承载扭矩的影响。由于鼓形误差的存在,导致结合面间的正压力分布不均,从而影响了结合面间的摩擦系数,进一步影响了组合辊承载扭矩能力。利用有限元分析软件ANSYS分析了鼓形误差对GM1400X800高压辊磨机组合辊承载扭矩的影响,得到如下结论:适当的鼓形误差不仅能减小组合辊结合面两端的应力集中,使得结合面径向应力分布更均匀,径向平均应力值得到提高。当过盈量a=0.45,鼓形误差小于0.07mm时,*大承载扭矩随鼓形误差单调递,=0.07时,达到*大值,此后,随着鼓形误差的大,其承载扭矩逐渐减小。因此为了减小组合辊结合面两端应力集中,组合辊的鼓形误差的*佳范围,应控制在0.03-0.07mm区间内。 除了鼓形误差,还有圆度误差、锥度误差等对高压辊磨机组合辊承载扭矩的影响还需进一步研究。

-

-

随着物流行业的快速发展,线棒式货架作为一种常见的仓储设备,被广泛应用于各类仓库中。由于长期使用和不当维护,线棒式货架可能

-

随着物流行业的快速发展,立体自动仓库作为一种、智能的物流解决方案,正逐渐成为现代物流的主流选择。立体自动仓库由一系列的技

-

有轨堆垛机作为现代物流仓储行业中的重要设备,承担着货物的垂直运输任务。为了确保有轨堆垛机的正常运行和延长设备的使用寿命,

-

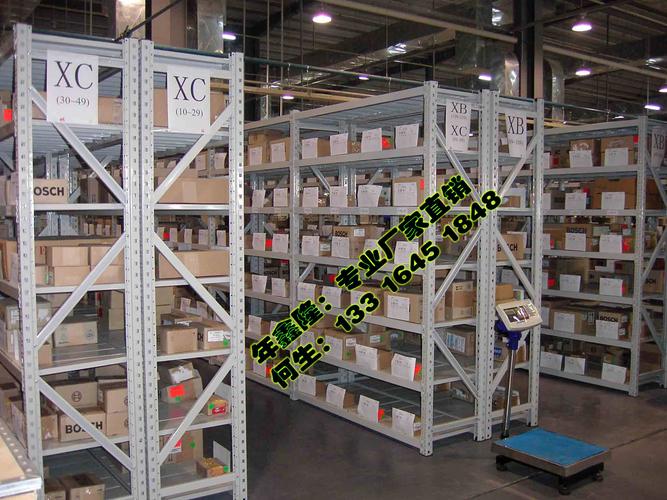

货架,作为商场、超市等零售场所的重要设施,承载着商品陈列、展示和销售的重要任务。很少有人真正了解货架背后的工作原理,以及

-

随着现代工业的发展,金属隔离网片作为一种重要的工业材料,被广泛应用于各个领域。金属隔离网片具有耐腐蚀、耐高温、强度高等特

-

随着科技的不断发展,自动化技术在各个领域得到了广泛应用,其中自动货柜作为零售行业的一项重要创新,正逐渐改变着人们的购物方

-

金属隔离网片是一种常见的工业材料,广泛应用于建筑、交通、冶金等领域。本文将介绍金属隔离网片的构成成分以及其在不同领域的应

-

随着商业发展的不断壮大,各类商店和仓库对于货架的需求也越来越大。线棒式货架作为一种常见的货架类型,其安装方式对于货架的稳

-

随着物流行业的快速发展,入出库输送机作为自动化物流设备的重要组成部分,其安装方式和优化措施对于提高物流效率和降低成本起着

-

随着物流行业的快速发展,高架叉车成为现代仓库管理中不可或缺的设备。高架叉车的运用不仅提高了仓库的货物存储密度,还大幅度提

-

金属隔离网片作为一种重要的工业材料,广泛应用于各个领域。本文将介绍金属隔离网片的常见型号及其应用领域,以帮助读者更好地了

-

随着商业环境的不断发展,滑动式货架作为一种新型的货架安装方式,逐渐受到了商家的青睐。相比传统的固定式货架,滑动式货架具有

-

在现代物流行业中,仓储货架是不可或缺的重要设备。它们不仅能够提高仓库的存储效率,还能有效地利用仓库空间。由于市场上存在各

-

入出库输送机是现代物流系统中不可或缺的重要设备,它能够地将货物从仓库中运送到目标地点,提高物流效率。长期以来,许多企业在

-

悬臂货架是现代仓储系统中常见的一种货架类型,广泛应用于各行各业的仓库和物流中心。为了确保悬臂货架的正常运行和货物的安全存

-

随着现代物流业的快速发展,高层仓库的建设和运营成为了一个重要的环节。而在高层仓库中,拣选作为一个关键的环节,对于仓库的效

-

中量型A货架是一种常见的货物存储设备,广泛应用于仓库、超市、工厂等场所。正确的安装方式不仅能够提高货架的使用寿命和稳定性

-

滑动式货架是一种现代化的货架系统,通过滑动机制使得货物的存取更加便捷。与其带来的便利相伴随的是一些挑战。本文将探讨滑动式

-

箱盒单元式型号是一种常见的包装形式,广泛应用于各个行业。它以其结构简单、方便使用、易于堆放等特点,成为许多企业和个人选择

手机版

手机版